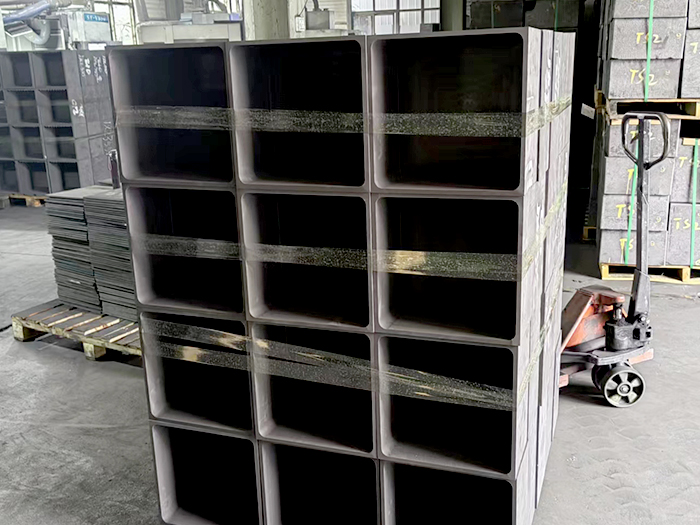

石墨匣缽,可以用於鋰(lǐ)電池行業 正極材料和負極材料的燒結過程,主要是做為粉體的承載容器,放到爐子中(zhōng)加熱使用(yòng)在惰性氣體的保護下,使用壽(shòu)命會更長。一般根據窯爐類型會配套定製的底板和蓋板,近年來,被國內的高溫爐企業(yè)和磷酸鐵鋰企業廣泛(fàn)使用。

石墨匣缽是鋰電池負極材料石墨化所用的容(róng)器是用高純石墨精密加工成(chéng)的盒狀石墨製品應用於鋰電池碳酸鐵鋰材(cái)料燒結,主要是作為負積粉(fěn)的容器放入石墨化爐加熱(rè)使(shǐ)負極材料達到石墨(mò)化與提純的作用通常(cháng)也(yě)被稱作磷酸鐵鋰石墨匣缽、石墨匣缽紺蝸。

技術(shù)參數:

| 序號 | 項目 | 指標 |

| 1 | 體積密度 | 1.8g/cms |

| 2 | 電陽率 | 13p.22-m |

| 3 | 抗壓 | 70 Mpa |

| 4 | 抗折側麵 | 27Mpa |

| 5 | 抗(kàng)折底部 | 36Mpa |

| 6 | 熱(rè)膨脹係數 | 3.5x10-6C |

| 7 | 灰分 | <0.2% |